- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ringkasan punca membonjol dalam bateri litium-ion pek lembut

2023-08-29

Ringkasan punca membonjol dalam bateri litium-ion pek lembut

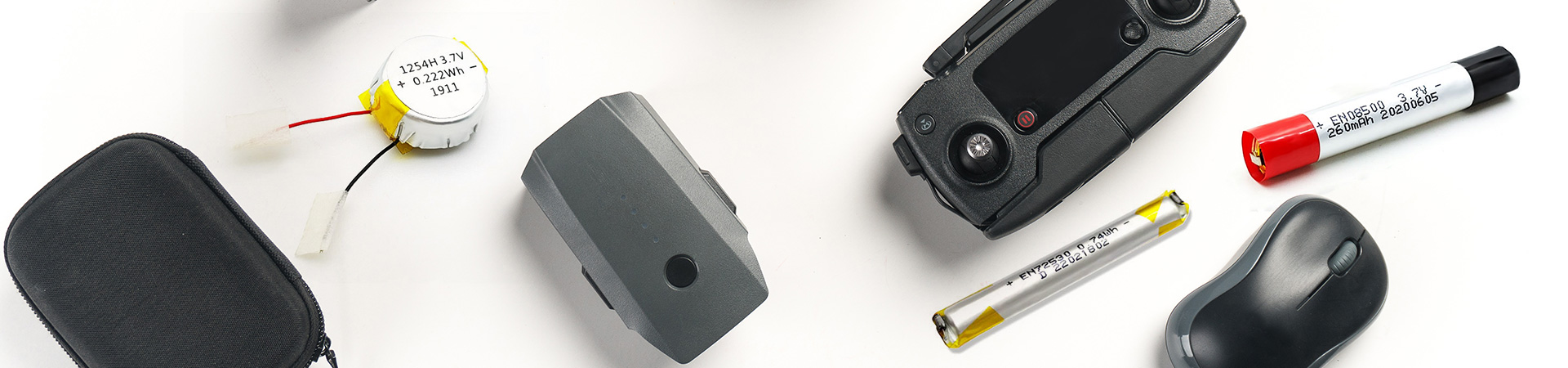

Terdapat banyak sebab untuk bengkak bateri litium-ion pek lembut. Berdasarkan pengalaman penyelidikan dan pembangunan eksperimen, penulis membahagikan punca bateri litium membonjol kepada tiga kategori: pertama, peningkatan ketebalan yang disebabkan oleh pengembangan elektrod bateri semasa berbasikal; Yang kedua ialah bengkak yang disebabkan oleh pengoksidaan dan penguraian elektrolit untuk menghasilkan gas. Yang ketiga ialah bonjolan yang disebabkan oleh kecacatan proses seperti kelembapan dan sudut yang rosak akibat pembungkusan bateri yang longgar. Dalam sistem bateri yang berbeza, faktor dominan untuk perubahan dalam ketebalan bateri adalah berbeza. Sebagai contoh, dalam sistem elektrod negatif litium titanat, faktor utama untuk membonjol ialah dram gas; Dalam sistem elektrod negatif grafit, ketebalan plat elektrod dan pengeluaran gas kedua-duanya menggalakkan pembengkakan bateri.

1、 Perubahan dalam ketebalan plat elektrod

Perbincangan tentang Faktor dan Mekanisme yang Mempengaruhi Pengembangan Elektrod Negatif Grafit

Peningkatan ketebalan sel semasa proses pengecasan bateri litium-ion terutamanya disebabkan oleh pengembangan elektrod negatif. Kadar pengembangan elektrod positif hanya 2-4%, dan elektrod negatif biasanya terdiri daripada grafit, pelekat, dan karbon konduktif. Kadar pengembangan bahan grafit itu sendiri mencapai ~ 10%, dan faktor utama yang mempengaruhi perubahan dalam kadar pengembangan elektrod negatif grafit termasuk: pembentukan filem SEI, keadaan cas (SOC), parameter proses, dan faktor pengaruh lain.

(1) Semasa proses pengecasan dan pelepasan pertama bateri litium-ion yang dibentuk oleh filem SEI, elektrolit mengalami tindak balas pengurangan pada antara muka pepejal-cecair zarah grafit, membentuk lapisan pempasifan (filem SEI) yang meliputi permukaan elektrod. bahan. Pembentukan filem SEI dengan ketara meningkatkan ketebalan anod, dan disebabkan pembentukan filem SEI, ketebalan sel meningkat sebanyak kira-kira 4%. Dari perspektif proses kitaran jangka panjang, bergantung kepada struktur fizikal dan luas permukaan khusus grafit yang berbeza, proses kitaran akan mengakibatkan pembubaran SEI dan proses dinamik pengeluaran SEI baharu, seperti grafit serpihan yang mempunyai pengembangan yang lebih tinggi. kadar daripada grafit sfera.

(2) Semasa proses berbasikal sel bateri keadaan bercas, pengembangan volum anod grafit mempamerkan hubungan fungsi berkala yang baik dengan SOC sel bateri. Iaitu, apabila ion litium terus tertanam dalam grafit (dengan peningkatan SOC sel bateri), isipadu secara beransur-ansur mengembang. Apabila ion litium tertanggal daripada anod grafit, SOC sel bateri berkurangan secara beransur-ansur, dan isipadu anod grafit yang sepadan secara beransur-ansur berkurangan.

(3) Dari perspektif parameter proses, ketumpatan pemadatan mempunyai kesan yang ketara ke atas anod grafit. Semasa proses menekan sejuk elektrod, tegasan mampatan yang besar dijana dalam lapisan filem anod grafit, yang sukar untuk dilepaskan sepenuhnya dalam pembakaran suhu tinggi berikutnya dan proses elektrod lain. Apabila sel bateri mengalami pengecasan kitaran dan nyahcas, disebabkan oleh kesan gabungan pelbagai faktor seperti pemasukan dan detasmen ion litium, pembengkakan elektrolit pada pelekat, tekanan membran dilepaskan semasa proses berbasikal, dan kadar pengembangan meningkat. Sebaliknya, ketumpatan pemadatan menentukan kapasiti liang lapisan filem anod. Kapasiti liang dalam lapisan filem adalah besar, yang boleh menyerap isipadu pengembangan elektrod dengan berkesan. Kapasiti liang adalah kecil, dan apabila pengembangan elektrod berlaku, tidak ada ruang yang cukup untuk menyerap isipadu yang dihasilkan oleh pengembangan. Pada masa ini, pengembangan hanya boleh berkembang ke arah luar lapisan filem, ditunjukkan sebagai pengembangan volum filem anod.

(4) Faktor lain seperti kekuatan ikatan pelekat (pelekat, zarah grafit, karbon konduktif, dan kekuatan ikatan antara muka antara pengumpul dan cecair), kadar pelepasan cas, keupayaan bengkak pelekat dan elektrolit , bentuk dan ketumpatan susunan zarah grafit, dan peningkatan jumlah elektrod yang disebabkan oleh kegagalan pelekat semasa proses berbasikal semuanya mempunyai tahap kesan tertentu pada pengembangan anod.

Untuk pengiraan kadar pengembangan, gunakan kaedah anime untuk mengukur saiz plat anod dalam arah X dan Y, gunakan mikrometer untuk mengukur ketebalan dalam arah Z, dan ukur secara berasingan selepas plat pengecap dan teras elektrik dicas sepenuhnya.

Rajah 1 Diagram skematik ukuran plat anod

Pengaruh Ketumpatan Pemadatan dan Kualiti Salutan terhadap Pengembangan Elektrod Negatif

Menggunakan ketumpatan pemadatan dan kualiti salutan sebagai faktor, tiga tahap berbeza telah diambil untuk reka bentuk eksperimen ortogonal faktor penuh (seperti ditunjukkan dalam Jadual 1), dengan keadaan lain adalah sama untuk setiap kumpulan.

Seperti yang ditunjukkan dalam Rajah 2 (a) dan (b), selepas sel bateri dicas sepenuhnya, kadar pengembangan helaian anod dalam arah X/Y/Z meningkat dengan peningkatan ketumpatan pemadatan. Apabila ketumpatan pemadatan meningkat daripada 1.5g/cm3 kepada 1.7g/cm3, kadar pengembangan dalam arah X/Y meningkat daripada 0.7% kepada 1.3%, dan kadar pengembangan dalam arah Z meningkat daripada 13% kepada 18%. Daripada Rajah 2 (a), dapat dilihat bahawa di bawah ketumpatan pemadatan yang berbeza, kadar pengembangan dalam arah X adalah lebih besar daripada pada arah Y. Sebab utama fenomena ini adalah disebabkan oleh proses menekan sejuk plat kutub. Semasa proses menekan sejuk, apabila plat kutub melalui roller penekan, mengikut undang-undang rintangan minimum, apabila bahan tertakluk kepada daya luaran, zarah bahan akan mengalir sepanjang arah rintangan minimum.

Rajah 2 Kadar pengembangan anod dalam arah yang berbeza

Apabila plat anod ditekan sejuk, arah dengan rintangan terendah adalah dalam arah MD (arah Y plat elektrod, seperti ditunjukkan dalam Rajah 3). Tegasan lebih mudah dilepaskan dalam arah MD, manakala arah TD (arah X plat elektrod) mempunyai rintangan yang lebih tinggi, menjadikannya sukar untuk melepaskan tegasan semasa proses penggulungan. Tegasan dalam arah TD adalah lebih besar daripada itu dalam arah MD. Oleh itu, selepas kepingan elektrod dicas sepenuhnya, kadar pengembangan dalam arah X adalah lebih besar daripada arah Y. Sebaliknya, ketumpatan pemadatan meningkat, dan kapasiti liang lembaran elektrod berkurangan (seperti ditunjukkan dalam Rajah 4). Semasa mengecas, tidak ada ruang yang mencukupi di dalam lapisan filem anod untuk menyerap isipadu pengembangan grafit, dan manifestasi luaran ialah lembaran elektrod mengembang dalam arah X, Y, dan Z secara keseluruhan. Daripada Rajah 2 (c) dan (d), dapat dilihat bahawa kualiti salutan meningkat daripada 0.140g/1540.25mm2 kepada 0.190g/1540.25mm2, kadar pengembangan dalam arah X meningkat daripada 0.84% kepada 1.15%, dan kadar pengembangan dalam arah Y meningkat daripada 0.89% kepada 1.05%. Trend kadar pengembangan dalam arah Z adalah bertentangan dengan arah X/Y, menunjukkan arah aliran menurun, daripada 16.02% kepada 13.77%. Pengembangan anod grafit mempamerkan corak turun naik dalam arah X, Y, dan Z, dan perubahan dalam kualiti salutan terutamanya dicerminkan dalam perubahan ketara dalam ketebalan filem. Corak variasi anod di atas adalah konsisten dengan keputusan literatur, iaitu, semakin kecil nisbah ketebalan pengumpul kepada ketebalan filem, semakin besar tegasan dalam pengumpul.

Rajah 4 Perubahan Pecahan Lompang di bawah Ketumpatan Pemadatan Berbeza

Kesan ketebalan kerajang kuprum pada pengembangan elektrod negatif

Pilih dua faktor yang mempengaruhi, ketebalan kerajang kuprum dan kualiti salutan, dengan paras ketebalan kerajang kuprum masing-masing 6 dan 8 μ m. Jisim salutan anod ialah 0.140g/1, 540.25mm2, dan 0.190g/1, 540.25mm2, masing-masing. Ketumpatan pemadatan ialah 1.6g/cm3, dan keadaan lain adalah sama untuk setiap kumpulan eksperimen. Keputusan eksperimen ditunjukkan dalam Rajah 5. Daripada Rajah 5 (a) dan (c), dapat dilihat bahawa di bawah dua kualiti salutan yang berbeza, dalam arah X/Y 8 μ Kadar pengembangan kepingan anod kerajang kuprum adalah kurang. daripada 6 μm. Peningkatan dalam ketebalan kerajang kuprum mengakibatkan peningkatan dalam modulus keanjalannya (lihat Rajah 6), yang meningkatkan ketahanannya terhadap ubah bentuk dan meningkatkan kekangannya pada pengembangan anod, mengakibatkan penurunan dalam kadar pengembangan. Menurut kesusasteraan, dengan kualiti salutan yang sama, apabila ketebalan kerajang tembaga meningkat, nisbah ketebalan pengumpul kepada ketebalan filem meningkat, tegasan dalam pengumpul berkurangan, dan kadar pengembangan elektrod berkurangan. Dalam arah Z, arah aliran perubahan kadar pengembangan adalah bertentangan sama sekali. Daripada Rajah 5 (b), dapat dilihat bahawa apabila ketebalan kerajang kuprum bertambah, kadar pengembangan meningkat; Daripada perbandingan Rajah 5 (b) dan (d), dapat dilihat bahawa apabila kualiti salutan meningkat daripada 0.140g/1 dan 540.25mm2 kepada 0.190g/1540.25mm2, ketebalan kerajang kuprum meningkat dan kadar pengembangan. berkurangan. Meningkatkan ketebalan kerajang kuprum, walaupun bermanfaat untuk mengurangkan tekanannya sendiri (kekuatan tinggi), akan meningkatkan tegasan dalam lapisan filem, yang membawa kepada peningkatan dalam kadar pengembangan arah Z, seperti yang ditunjukkan dalam Rajah 5 (b); Apabila kualiti salutan meningkat, walaupun kerajang tembaga tebal mempunyai kesan menggalakkan pada peningkatan tegasan lapisan filem, ia juga meningkatkan kapasiti mengikat lapisan filem. Pada masa ini, daya pengikat menjadi lebih jelas dan kadar pengembangan arah Z berkurangan.

Rajah 6 lengkung tegasan-terikan bagi kerajang kuprum dengan ketebalan yang berbeza

Kesan jenis grafit ke atas pengembangan elektrod negatif

Lima jenis grafit yang berbeza telah digunakan untuk eksperimen (lihat Jadual 2), dengan jisim salutan 0.165g/1540.25mm2, ketumpatan pemadatan 1.6g/cm3, dan ketebalan foil kuprum 8 μm. Keadaan lain adalah sama, dan keputusan eksperimen ditunjukkan dalam Rajah 7. Daripada Rajah 7 (a), dapat dilihat bahawa terdapat perbezaan yang ketara dalam kadar pengembangan grafit yang berbeza dalam arah X/Y, dengan minimum 0.27% dan maksimum 1.14%. Kadar pengembangan dalam arah Z ialah 15.44% dan 17.47%, masing-masing. Mereka yang mempunyai pengembangan besar dalam arah X/Y mempunyai pengembangan kecil dalam arah Z, yang konsisten dengan keputusan yang dianalisis dalam Bahagian 2.2. Sel-sel yang menggunakan grafit A-1 menunjukkan ubah bentuk yang teruk dengan kadar ubah bentuk sebanyak 20%, manakala kumpulan sel yang lain tidak menunjukkan ubah bentuk, menunjukkan bahawa saiz kadar pengembangan X/Y mempunyai kesan yang ketara terhadap ubah bentuk sel.

Rajah 7 Kadar pengembangan grafit yang berbeza

Kesimpulan

(1) Meningkatkan ketumpatan pemadatan meningkatkan kadar pengembangan helaian anod dalam arah X/Y dan Z semasa proses pengisian penuh, dan kadar pengembangan dalam arah X adalah lebih besar daripada itu dalam arah Y (arah X ialah arah paksi penggelek semasa proses menekan sejuk helaian anod, dan arah Y ialah arah tali pinggang mesin).

(2) Dengan meningkatkan kualiti salutan, kadar pengembangan dalam arah X/Y cenderung meningkat, manakala kadar pengembangan dalam arah Z berkurangan; Meningkatkan kualiti salutan akan membawa kepada peningkatan tegasan tegangan dalam pengumpulan bendalir.

(3) Meningkatkan kekuatan pengumpul semasa boleh menekan pengembangan anod dalam arah X/Y.

(4) Jenis grafit yang berbeza mempunyai perbezaan ketara dalam kadar pengembangan dalam arah X/Y dan Z, dengan saiz pengembangan dalam arah X/Y mempunyai kesan yang ketara terhadap ubah bentuk sel.

2、 Membonjol disebabkan oleh pengeluaran gas bateri

Pengeluaran gas dalaman bateri adalah satu lagi sebab penting untuk bateri membonjol, sama ada semasa berbasikal suhu bilik, berbasikal suhu tinggi atau penyimpanan suhu tinggi, ia akan menghasilkan pelbagai peringkat pengeluaran gas membonjol. Semasa proses pengecasan dan nyahcas awal bateri, filem SEI (Solid Electrolyte Interface) akan terbentuk pada permukaan elektrod. Pembentukan filem SEI negatif terutamanya berasal daripada pengurangan dan penguraian EC (Ethylene Carbonate). Bersama dengan penjanaan alkil litium dan Li2CO3, sejumlah besar CO dan C2H4 dihasilkan. DMC (Dimethyl Carbonate) dan EMC (Ethyl Methyl Carbonate) dalam pelarut juga membentuk RLiCO3 dan ROLi semasa proses pembentukan filem, disertai dengan pengeluaran gas seperti CH4, C2H6, dan C3H8, serta gas CO. Dalam elektrolit berasaskan PC (Propilena karbonat), pengeluaran gas adalah agak tinggi, terutamanya gas C3H8 yang dihasilkan oleh pengurangan PC. Bateri pek lembut litium besi fosfat mengalami inflasi yang paling teruk selepas dicas pada 0.1C semasa kitaran pertama. Seperti yang dapat dilihat dari atas, pembentukan SEI disertai dengan pengeluaran sejumlah besar gas, yang merupakan proses yang tidak dapat dielakkan. Kehadiran H2O dalam bendasing akan menyebabkan ikatan P-F dalam LiPF6 menjadi tidak stabil, menghasilkan HF, yang akan membawa kepada ketidakstabilan sistem bateri ini dan penjanaan gas. Kehadiran H2O yang berlebihan akan memakan Li+ dan menjana LiOH, LiO2, dan H2, yang membawa kepada penghasilan gas. Semasa penyimpanan dan proses pengecasan dan pelepasan jangka panjang, gas juga boleh dijana. Untuk bateri litium-ion yang dimeterai, kehadiran sejumlah besar gas boleh menyebabkan bateri mengembang, sekali gus menjejaskan prestasinya dan memendekkan hayat perkhidmatannya. Sebab utama penjanaan gas semasa penyimpanan bateri adalah seperti berikut: (1) Kehadiran H2O dalam sistem bateri boleh membawa kepada penjanaan HF, menyebabkan kerosakan pada SEI. O2 dalam sistem boleh menyebabkan pengoksidaan elektrolit, yang membawa kepada penjanaan sejumlah besar CO2; (2) Jika filem SEI yang terbentuk semasa pembentukan pertama tidak stabil, ia akan menyebabkan kerosakan pada filem SEI semasa peringkat penyimpanan, dan pembaikan semula filem SEI akan membebaskan gas yang kebanyakannya terdiri daripada hidrokarbon. Semasa kitaran pengecasan dan nyahcas jangka panjang bateri, struktur kristal bahan positif berubah, potensi titik tidak sekata pada permukaan elektrod dan faktor lain menyebabkan beberapa potensi titik menjadi terlalu tinggi, kestabilan elektrolit pada elektrod permukaan berkurangan, penebalan berterusan topeng muka pada permukaan elektrod menjadikan rintangan antara muka elektrod meningkat, meningkatkan lagi potensi tindak balas, menyebabkan penguraian elektrolit pada permukaan elektrod menghasilkan gas, dan bahan positif juga boleh membebaskan gas.

Rajah 8 Komposisi gas bateri Li4Ti5O12/LiMn2O4 selepas 5 bulan berbasikal pada 30, 45, dan 60 ℃

Sistem elektrolit yang biasa digunakan untuk bateri litium-ion ialah LiPF6/EC: EMC, di mana LiPF6 mempunyai keseimbangan berikut dalam elektrolit

PF5 ialah asid kuat yang mudah menyebabkan penguraian karbonat, dan jumlah PF5 meningkat dengan peningkatan suhu. PF5 membantu menguraikan elektrolit, menghasilkan gas CO2, CO, dan CxHy. Pengiraan juga menunjukkan bahawa penguraian EC menghasilkan gas CO dan CO2. C2H4 dan C3H6 dijana oleh tindak balas pengurangan pengoksidaan C2H6 dan C3H8 dengan Ti4+, manakala Ti4+ dikurangkan kepada Ti3+. Menurut penyelidikan yang berkaitan, penjanaan H2 berasal daripada jumlah surih air dalam elektrolit, tetapi kandungan air dalam elektrolit biasanya 20 × Sekitar 10-6, untuk pengeluaran gas H2. Eksperimen Wu Kai di Universiti Shanghai Jiao Tong memilih grafit/NCM111 sebagai bateri dengan sumbangan yang rendah, dan menyimpulkan bahawa sumber H2 ialah penguraian karbonat di bawah voltan tinggi.

3、 Proses tidak normal yang membawa kepada penjanaan dan pengembangan gas

1. Pembungkusan yang buruk telah mengurangkan kadar sel bateri yang melambung dengan ketara disebabkan oleh pembungkusan yang lemah. Sebab pengedap atas yang lemah, pengedap sisi dan penyahgasan pembungkusan tiga sisi telah diperkenalkan sebelum ini. Pembungkusan yang buruk pada kedua-dua sisi akan membawa kepada sel bateri, yang terutamanya diwakili oleh pengedap atas dan penyahgas. Pengedap atas terutamanya disebabkan oleh pengedap yang lemah pada kedudukan tab, dan penyahgasan disebabkan terutamanya oleh lapisan (termasuk pemisahan PP daripada Al disebabkan oleh elektrolit dan gel). Pembungkusan yang buruk menyebabkan lembapan di udara memasuki bahagian dalam sel bateri, menyebabkan elektrolit terurai dan menghasilkan gas.

2. Permukaan poket rosak, dan sel bateri rosak secara luar biasa atau rosak secara buatan semasa proses menarik, mengakibatkan kerosakan poket (seperti lubang jarum) dan membenarkan air memasuki bahagian dalam sel bateri.

3. Kerosakan sudut: Disebabkan oleh ubah bentuk khas aluminium pada sudut yang dilipat, goncangan beg udara boleh memesongkan sudut dan menyebabkan kerosakan Al (semakin besar sel bateri, semakin besar beg udara, semakin mudah ia dibuat). rosak), kehilangan kesan penghalangnya pada air. Gam kedutan atau gam cair panas boleh ditambah pada sudut untuk mengurangkan masalah. Dan adalah dilarang untuk memindahkan sel bateri dengan beg udara dalam setiap proses selepas pengedap atas, dan lebih banyak perhatian harus diberikan kepada kaedah operasi untuk mengelakkan ayunan kolam sel bateri pada papan penuaan.

4. Kandungan air di dalam sel bateri melebihi standard. Apabila kandungan air melebihi piawai, elektrolit akan gagal dan menghasilkan gas selepas pembentukan atau penyahgas. Sebab utama kandungan air yang berlebihan di dalam bateri ialah: kandungan air yang berlebihan dalam elektrolit, kandungan air yang berlebihan dalam sel kosong selepas Pembakaran, dan kelembapan yang berlebihan di dalam bilik pengeringan. Jika disyaki kandungan air yang berlebihan boleh menyebabkan kembung perut, pemeriksaan retrospektif proses boleh dijalankan.

5. Proses pembentukan adalah tidak normal, dan proses pembentukan yang salah boleh menyebabkan sel bateri mengembang.

6. Filem SEI tidak stabil, dan fungsi pelepasan sel bateri meningkat sedikit semasa proses pengecasan dan nyahcas ujian kapasiti.

7. Terlalu mengecas atau menyahcas: Disebabkan keabnormalan dalam proses, mesin atau papan pelindung, sel bateri mungkin dicas berlebihan atau dinyahcas secara berlebihan, mengakibatkan buih udara yang teruk dalam sel bateri.

8. Litar pintas: Disebabkan ralat operasi, kedua-dua tab sel bateri yang dicas bersentuhan dan mengalami litar pintas. Sel bateri akan mengalami letupan gas dan voltan akan berkurangan dengan cepat, menyebabkan tab terbakar hitam.

9. Litar pintas dalaman: Litar pintas dalaman antara kutub positif dan negatif sel bateri menyebabkan nyahcas dan pemanasan sel bateri dengan cepat, serta sedutan gas yang teruk. Terdapat banyak sebab untuk litar pintas dalaman: isu reka bentuk; Pengecutan, lencongan atau kerosakan filem pengasingan; Penyelewengan sel bi; Burr menembusi membran pengasingan; Tekanan lekapan yang berlebihan; Memicit mesin menyeterika tepi yang berlebihan, dsb. Contohnya, pada masa lalu, disebabkan oleh lebar yang tidak mencukupi, mesin menyeterika tepi secara berlebihan memerah entiti sel bateri, mengakibatkan litar pintas dan kembung katod dan anod.

10. Hakisan: Sel bateri mengalami kakisan, dan lapisan aluminium dimakan oleh tindak balas, kehilangan penghalangnya kepada air dan menyebabkan pengembangan gas.

11. Pengepaman vakum yang tidak normal, disebabkan oleh sebab sistem atau mesin. Degassing tidak menyeluruh; Zon sinaran haba Pengedap Vakum terlalu besar, menyebabkan bayonet sedutan Degassing tidak menembusi beg Poket dengan berkesan, mengakibatkan sedutan tidak bersih.

Langkah-langkah untuk menyekat pengeluaran gas yang tidak normal

4. Menindas pengeluaran gas yang tidak normal memerlukan bermula dari kedua-dua reka bentuk bahan dan proses pembuatan.

Pertama, adalah perlu untuk mereka bentuk dan mengoptimumkan sistem bahan dan elektrolit untuk memastikan pembentukan filem SEI yang padat dan stabil, meningkatkan kestabilan bahan elektrod positif, dan menyekat kejadian pengeluaran gas yang tidak normal.

Untuk rawatan elektrolit, kaedah menambah sedikit bahan tambahan pembentuk filem sering digunakan untuk menjadikan filem SEI lebih seragam dan padat, mengurangkan detasmen filem SEI semasa penggunaan dan pengeluaran gas semasa penjanaan semula, yang membawa kepada bateri membonjol. Penyelidikan yang berkaitan telah dilaporkan dan digunakan dalam amalan, seperti Cheng Su dari Harbin Institute of Technology, yang melaporkan bahawa penggunaan VC aditif pembentuk filem boleh mengurangkan pembonjolan bateri. Walau bagaimanapun, penyelidikan kebanyakannya tertumpu pada bahan tambahan komponen tunggal, dengan keberkesanan yang terhad. Cao Changhe dan lain-lain dari Universiti Sains dan Teknologi China Timur menggunakan komposit VC dan PS sebagai bahan tambahan pembentuk filem elektrolit baharu, mencapai hasil yang baik. Pengeluaran gas bateri telah berkurangan dengan ketara semasa penyimpanan suhu tinggi dan berbasikal. Penyelidikan telah menunjukkan bahawa komponen membran SEI yang dibentuk oleh EC dan VC adalah linear alkil litium karbonat. Pada suhu tinggi, alkil litium karbonat yang melekat pada LiC tidak stabil dan terurai menjadi gas seperti CO2, mengakibatkan bengkak bateri. Filem SEI yang dibentuk oleh PS ialah litium alkil sulfonat. Walaupun filem itu mempunyai kecacatan, ia mempunyai struktur dua dimensi tertentu dan masih agak stabil apabila dilekatkan pada LiC pada suhu tinggi. Apabila VC dan PS digunakan dalam kombinasi, PS membentuk struktur dua dimensi yang rosak pada permukaan elektrod negatif pada voltan rendah. Apabila voltan meningkat, VC membentuk struktur linear alkil litium karbonat pada permukaan elektrod negatif. Alkil litium karbonat diisi dalam kecacatan struktur dua dimensi, membentuk filem SEI yang stabil dengan struktur rangkaian yang dilekatkan pada LiC. Membran SEI dengan struktur ini meningkatkan kestabilannya dan secara berkesan boleh menyekat pengeluaran gas yang disebabkan oleh penguraian membran.