- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pengurusan kualiti bahan elektrod positif untuk bateri litium

2023-06-15

Pengurusan kualiti bahan elektrod positif untuk bateri litium

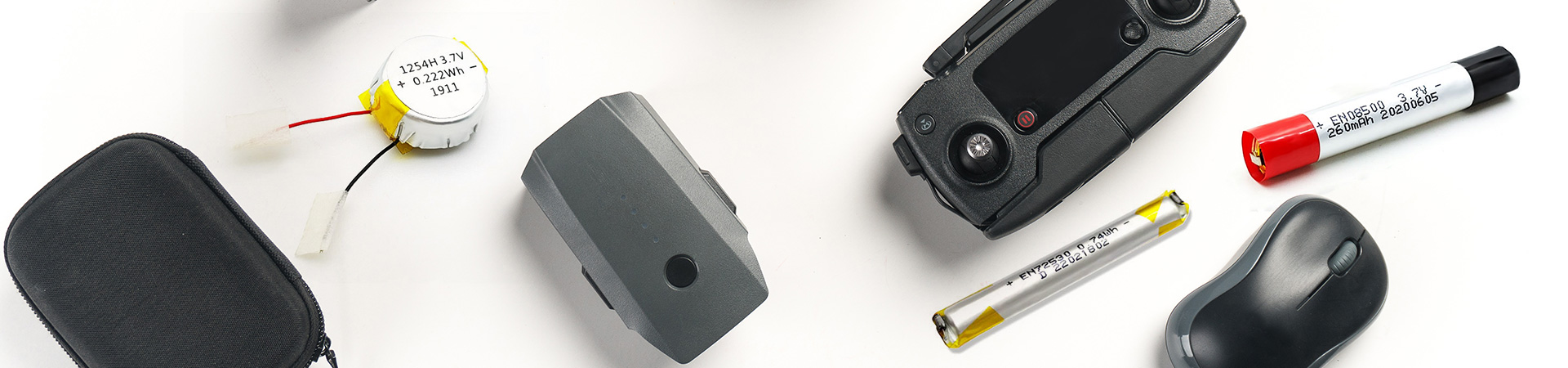

Prestasi bateri litium-ion berkait rapat dengan kualiti bahan elektrod positif.

Artikel ini memperkenalkan beberapa bentuk kegagalan bahan elektrod positif yang mempunyai kesan ketara ke atas prestasi bateri litium-ion, seperti bercampur dengan objek asing logam, kelembapan berlebihan dan konsistensi kelompok yang lemah. Ia menjelaskan bahaya serius yang ditimbulkan oleh kegagalan ini kepada prestasi bateri, dan menerangkan cara mengelakkan kegagalan ini dari perspektif pengurusan kualiti, memberikan jaminan kukuh untuk mencegah masalah kualiti dan meningkatkan kualiti bateri lithium-ion.

Seperti yang kita sedia maklum, bahan katod adalah salah satu bahan teras utama bagi bateri ion litium, dan prestasinya secara langsung mempengaruhi penunjuk prestasi bateri ion litium. Pada masa ini, bahan katod yang dipasarkan bagi bateri ion litium termasuk litium kobalt, litium manganat, Litium besi fosfat, bahan terner dan produk lain.

Berbanding dengan bahan mentah lain untuk bateri litium-ion, pelbagai bahan elektrod positif adalah lebih pelbagai, proses pengeluaran juga lebih kompleks, dan risiko kegagalan kualiti adalah lebih besar, sekali gus memerlukan keperluan pengurusan kualiti yang lebih tinggi. Artikel ini membincangkan bentuk kegagalan biasa dan langkah pencegahan sepadan bahan elektrod positif untuk bateri litium-ion dari perspektif pengguna bahan.

1. Benda asing logam bercampur dalam bahan elektrod positif

Apabila terdapat besi (Fe), kuprum (Cu), kromium (Cr), nikel (Ni), zink (Zn), perak (Ag) dan kekotoran logam lain dalam bahan katod, apabila voltan dalam peringkat pembentukan bateri mencapai potensi pengoksidaan dan pengurangan unsur-unsur logam ini, logam-logam ini akan teroksida terlebih dahulu di kutub positif dan kemudian dikurangkan kepada kutub negatif. Apabila unsur-unsur logam pada kutub negatif terkumpul pada tahap tertentu, tepi keras dan sudut logam yang dimendapkan akan menembusi diafragma, menyebabkan nyahcas sendiri bateri.

Nyahcas sendiri boleh memberi kesan maut pada bateri litium-ion, jadi adalah penting untuk menghalang pengenalan objek asing logam daripada sumbernya.

Terdapat banyak proses pengeluaran untuk bahan elektrod positif, dan terdapat risiko objek asing logam diperkenalkan dalam setiap langkah proses pembuatan. Ini mengemukakan keperluan yang lebih tinggi untuk tahap automasi peralatan dan tahap pengurusan kualiti pembekal bahan di tapak. Walau bagaimanapun, pembekal bahan selalunya mempunyai tahap automasi peralatan yang lebih rendah disebabkan oleh kekangan kos, mengakibatkan lebih banyak titik putus dalam proses pengeluaran dan pembuatan, dan peningkatan dalam risiko yang tidak terkawal.

Oleh itu, untuk memastikan prestasi bateri yang stabil dan mengelakkan nyahcas sendiri, pengeluar bateri mesti mempromosikan pembekal bahan untuk menghalang pengenalan objek asing logam daripada lima aspek: manusia, mesin, bahan, kaedah dan persekitaran.

Bermula daripada kawalan kakitangan, pekerja hendaklah dilarang membawa benda asing logam ke dalam bengkel, memakai barang kemas, dan memakai pakaian kerja, kasut, dan sarung tangan semasa memasuki bengkel untuk mengelakkan sentuhan dengan benda asing logam sebelum terkena serbuk. Untuk mewujudkan mekanisme penyeliaan dan pemeriksaan, memupuk kesedaran kualiti pekerja, dan membuat mereka secara sedar mematuhi dan mengekalkan persekitaran bengkel.

Peralatan pengeluaran adalah pautan utama untuk pengenalan objek asing, seperti karat dan haus bahan yang wujud pada komponen peralatan dan alat yang bersentuhan dengan bahan; Komponen dan alatan peralatan yang tidak bersentuhan langsung dengan bahan, dan habuk melekat dan terapung ke dalam bahan akibat aliran udara di dalam bengkel. Mengikut tahap impak, kaedah rawatan yang berbeza boleh diguna pakai, seperti mengecat, menggantikan dengan salutan bahan bukan logam (plastik, seramik), dan membungkus komponen logam kosong. Pengurus juga harus mewujudkan peraturan dan peraturan yang sepadan untuk mentakrifkan dengan jelas cara mengurus objek asing logam, mewujudkan senarai semak, dan menghendaki pekerja menjalankan pemeriksaan tetap untuk mengelakkan masalah yang mungkin berlaku.

Bahan mentah adalah sumber langsung objek asing logam dalam bahan elektrod positif. Bahan mentah yang dibeli harus mempunyai peraturan tentang kandungan objek asing logam. Selepas memasuki kilang, pemeriksaan ketat perlu dijalankan untuk memastikan kandungannya berada dalam julat yang ditetapkan. Jika kandungan kekotoran logam dalam bahan mentah melebihi standard, sukar untuk mengeluarkannya dalam proses seterusnya.

Untuk mengeluarkan objek asing logam, penyingkiran besi elektromagnet telah menjadi proses yang diperlukan dalam penghasilan bahan elektrod positif. Mesin penyingkiran besi elektromagnet digunakan secara meluas, tetapi peralatan ini tidak berfungsi pada bahan logam bukan magnet seperti kuprum dan zink. Oleh itu, bengkel harus mengelakkan penggunaan komponen kuprum dan zink. Jika perlu, ia juga disyorkan untuk mengelakkan sentuhan langsung dengan serbuk atau pendedahan kepada udara. Di samping itu, kedudukan pemasangan, bilangan pemasangan, dan tetapan parameter penanggal besi elektromagnet juga mempunyai kesan tertentu pada kesan penyingkiran besi.

Untuk memastikan persekitaran bengkel dan mencapai tekanan positif dalam bengkel, ia juga perlu untuk mewujudkan pintu berkembar dan pintu pancuran udara untuk mengelakkan habuk luar daripada memasuki bengkel dan bahan pencemar. Pada masa yang sama, peralatan bengkel dan struktur keluli harus mengelakkan karat, dan tanah juga harus dicat dan kerap dinyahmagnetkan.

2. Kandungan lembapan bahan elektrod positif melebihi standard

Bahan elektrod positif kebanyakannya adalah zarah mikron atau nano, yang mudah menyerap lembapan dari udara, terutamanya bahan terner dengan kandungan Ni yang tinggi. Apabila menyediakan pes elektrod positif, jika bahan elektrod positif mempunyai kandungan air yang tinggi, keterlarutan PVDF akan dikurangkan selepas NMP menyerap air semasa proses pencampuran buburan, yang akan menyebabkan gel pes menjadi jeli, menjejaskan prestasi pemprosesan. Selepas membuat bateri, kapasiti, rintangan dalaman, peredaran, dan pembesarannya akan terjejas, jadi kandungan lembapan bahan elektrod positif, seperti objek asing logam, harus menjadi projek kawalan utama.

Semakin tinggi tahap automasi peralatan barisan pengeluaran, semakin pendek masa pendedahan serbuk di udara, dan semakin sedikit air yang diperkenalkan. Mempromosikan pembekal bahan untuk meningkatkan automasi peralatan, seperti mencapai pengangkutan saluran paip penuh, memantau titik embun saluran paip, dan memasang lengan robot untuk mencapai pemuatan dan pemunggahan automatik, menyumbang dengan besar untuk menghalang pengenalan kelembapan. Walau bagaimanapun, sesetengah pembekal bahan dihadkan oleh reka bentuk kilang atau tekanan kos, dan apabila automasi peralatan tidak tinggi dan terdapat banyak titik putus dalam proses pembuatan, adalah perlu untuk mengawal ketat masa pendedahan serbuk. Sebaik-baiknya gunakan tong berisi nitrogen untuk serbuk semasa proses pemindahan.

Suhu dan kelembapan bengkel pengeluaran juga merupakan penunjuk kawalan utama, dan secara teorinya, semakin rendah takat embun, semakin baik ia. Kebanyakan pembekal bahan memberi tumpuan kepada kawalan lembapan selepas proses pensinteran. Mereka percaya bahawa suhu pensinteran sekitar 1000 darjah Celsius boleh menghilangkan kebanyakan kelembapan dalam serbuk. Selagi pengenalan kelembapan dari proses pensinteran ke peringkat pembungkusan dikawal ketat, ia pada asasnya boleh memastikan kandungan lembapan bahan tidak melebihi standard.

Sudah tentu, ini tidak bermakna bahawa tidak ada keperluan untuk mengawal kelembapan sebelum proses pensinteran, kerana jika terlalu banyak kelembapan diperkenalkan dalam proses sebelumnya, kecekapan pensinteran dan struktur mikro bahan akan terjejas. Selain itu, kaedah pembungkusan juga sangat penting. Kebanyakan pembekal bahan menggunakan beg plastik aluminium untuk pembungkusan vakum, yang pada masa ini nampaknya merupakan kaedah yang paling menjimatkan dan berkesan.

Sudah tentu, reka bentuk bahan yang berbeza juga boleh mempunyai perbezaan yang ketara dalam penyerapan air, seperti perbezaan dalam bahan salutan dan luas permukaan tertentu, yang boleh menjejaskan penyerapan air mereka. Walaupun sesetengah pembekal bahan menghalang kemasukan lembapan semasa proses pembuatan, bahan itu sendiri mempunyai ciri-ciri mudah menyerap air, menjadikannya amat sukar untuk mengeringkan lembapan selepas dijadikan plat elektrod, yang menyebabkan masalah bagi pengeluar bateri. Oleh itu, apabila membangunkan bahan baru, pertimbangan harus diberikan kepada isu penyerapan air dan pembangunan bahan dengan kesejagatan yang lebih tinggi, yang sangat bermanfaat untuk kedua-dua bekalan dan permintaan.

3. Konsistensi kelompok yang lemah bagi 3 bahan elektrod positif

Bagi pengeluar bateri, lebih kecil perbezaan dan lebih baik konsistensi antara kelompok bahan elektrod positif, lebih stabil prestasi bateri siap. Seperti yang kita sedia maklum, salah satu kelemahan utama bahan katod Litium besi fosfat ialah kestabilan kelompok yang lemah. Dalam proses pulping, kelikatan dan kandungan pepejal setiap kelompok buburan tidak stabil disebabkan turun naik kelompok yang besar, yang membawa masalah kepada pengguna dan memerlukan pelarasan proses yang berterusan untuk menyesuaikan diri.

Meningkatkan tahap automasi peralatan pengeluaran adalah cara utama untuk meningkatkan kestabilan kelompok bahan fosfat besi Litium. Walau bagaimanapun, pada masa ini, tahap automasi peralatan pembekal bahan fosfat besi Litium domestik secara amnya rendah, tahap teknikal dan keupayaan pengurusan kualiti tidak tinggi, dan bahan yang disediakan mempunyai masalah ketidakstabilan kelompok pada tahap yang berbeza. Dari perspektif pengguna, jika perbezaan kelompok tidak dapat dihapuskan, kami berharap lebih besar berat suatu kelompok, lebih baik, dengan syarat bahan dalam kelompok yang sama adalah seragam dan stabil.

Jadi untuk memenuhi keperluan ini, pembekal bahan litium besi sering menambah proses pencampuran selepas membuat produk siap, iaitu mencampurkan beberapa kelompok bahan secara sekata. Lebih besar isipadu cerek pembancuh, lebih banyak bahan yang terkandung di dalamnya, dan lebih besar jumlah kumpulan campuran.

Saiz zarah, luas permukaan tertentu, lembapan, nilai pH, dan penunjuk lain bahan litium besi boleh menjejaskan kelikatan buburan yang dihasilkan. Walau bagaimanapun, penunjuk ini selalunya dikawal ketat dalam julat tertentu, dan mungkin masih terdapat perbezaan ketara dalam kelikatan antara kelompok buburan. Untuk mengelakkan anomali semasa penggunaan kelompok, selalunya perlu untuk mensimulasikan formula pengeluaran dan menyediakan beberapa ujian kelikatan buburan terlebih dahulu sebelum menggunakannya, dan hanya selepas memenuhi keperluan ia boleh digunakan, Tetapi jika pengeluar bateri menjalankan ujian sebelum setiap pengeluaran, ia akan mengurangkan kecekapan pengeluaran, jadi mereka akan memajukan kerja ini kepada pembekal bahan dan memerlukan pembekal bahan untuk menyelesaikan ujian dan memenuhi keperluan sebelum penghantaran.

Sudah tentu, dengan kemajuan teknologi dan peningkatan keupayaan proses pembekal bahan, serakan sifat fizikal menjadi lebih kecil dan lebih kecil, dan langkah menguji kelikatan sebelum penghantaran boleh ditinggalkan. Sebagai tambahan kepada langkah-langkah yang dinyatakan di atas untuk meningkatkan konsistensi, kita juga harus menggunakan alat berkualiti untuk meminimumkan ketidakstabilan kelompok dan mengelakkan isu kualiti daripada berlaku. Terutamanya bermula dari aspek berikut.

(1) Wujudkan prosedur operasi.

Kualiti sedia ada produk direka dan dikilangkan. Oleh itu, cara pengendali beroperasi adalah amat penting untuk mengawal kualiti produk, dan piawaian operasi yang terperinci dan khusus harus diwujudkan.

(2) Pengenalpastian CTQ.

Kenal pasti penunjuk dan proses utama yang mempengaruhi kualiti produk, pantau penunjuk kawalan utama ini dan bangunkan langkah tindak balas kecemasan yang sepadan. Laluan kereta api asid ortofosforik adalah arus utama penyediaan semasa Litium besi fosfat. Prosesnya termasuk batching, ball milling, sintering, crushing, packaging, etc. Proses pengilangan bola harus diuruskan sebagai proses utama, kerana jika konsistensi saiz zarah utama selepas ball grinding tidak dikawal dengan baik, konsistensi zarah saiz produk siap akan terjejas, yang akan menjejaskan konsistensi kumpulan bahan.

(3) Penggunaan SPC.

Menjalankan pemantauan masa nyata SPC terhadap parameter ciri utama proses utama, menganalisis titik abnormal, mengenal pasti punca ketidakstabilan, mengambil langkah pembetulan dan pencegahan yang berkesan, dan mengelakkan produk rosak mengalir kepada pelanggan.

4. Situasi buruk yang lain

Apabila membuat buburan, bahan elektrod positif dicampur sama rata dengan pelarut, pelekat, dan agen konduktif dalam bahagian tertentu dalam tangki buburan, dan kemudian dilepaskan melalui saluran paip. Skrin penapis dipasang di alur keluar untuk memintas zarah besar dan objek asing dalam bahan elektrod positif dan memastikan kualiti salutan. Jika bahan elektrod positif mengandungi zarah yang besar, ia akan menyebabkan skrin penapis tersumbat. Jika komposisi zarah besar masih merupakan bahan elektrod positif itu sendiri, ia hanya akan menjejaskan kecekapan pengeluaran dan tidak akan menjejaskan prestasi bateri, dan kerugian tersebut dapat dikurangkan. Tetapi jika komposisi zarah-zarah besar ini tidak pasti dan ia adalah objek asing logam lain, buburan yang telah dibuat akan dibuang sepenuhnya, mengakibatkan kerugian yang besar.

Kejadian keabnormalan ini sepatutnya disebabkan oleh isu pengurusan kualiti dalaman dalam pembekal bahan. Kebanyakan bahan elektrod positif dihasilkan melalui proses saringan, dan sama ada skrin rosak, diperiksa dan diganti tepat pada masanya. Jika skrin rosak, tiada langkah anti kebocoran, dan sama ada zarah besar dikesan semasa pemeriksaan kilang masih perlu diperbaiki.